1.1. Công nghệ trong lĩnh vực luyện kim, cơ khí

a. Công nghệ luyện kim

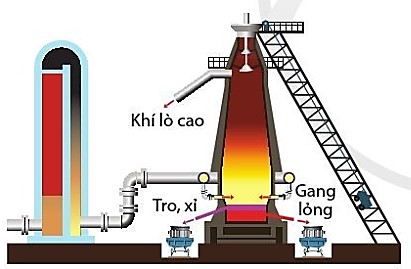

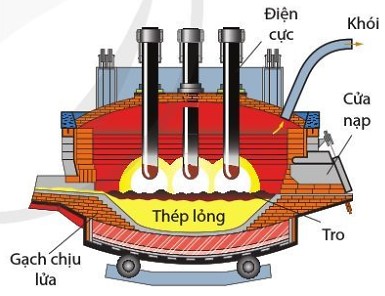

– Công nghệ luyện kim tập trung vào công nghệ luyện gang và thép, vì đây là các vật liệu được sử dụng rộng rãi trong các ngành công nghiệp, còn được gọi là công nghệ luyện kim đen. Gang được tạo ra từ quặng sắt bằng lò cao luyện gang (hình 3.1) với hàm lượng carbon (C)>2,14%. Thép được sản xuất từ gang bằng lò oxi hoặc lò hổ quang (hình 3.2) với hàm lượng carbon (C)≤2,14%. Thép có độ dẻo và độ bền cao hơn gang Gang được dùng để sản xuất thép và sản xuất các sản phẩm như để, thân vỏ các máy móc thiết bị,..

– Thép được sử dụng rộng rãi trong các ngành công nghiệp như xây dựng, cơ khí, giao thông,..

Hình 3.1. Sơ đồ lò cao luyện gang

Hình 3.2. Sơ đồ lò luyện thép hồ quang điện

+ Ưu điểm của công nghệ luyện gang, thép là tạo ra vật liệu phục vụ các ngành công nghiệp như: xây dựng, cơ khí, đóng tàu,…

+ Nhược điểm của công nghệ luyện gang, thép là gây ô nhiễm môi trường vì thái ra nhiều khi carbonic (CO2), bụi, tiếng ồn

b. Công nghệ đúc

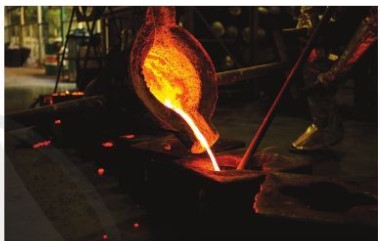

– Kim loại nấu chảy dưới dạng lỏng được rót vào khuôn (hình 3.3). Sau đó, kim loại lỏng trong khuôn nguội dần, kết tinh và tạo thành vật đúc có hình dạng và kích thước của lỏng khuôn. Có nhiều phương pháp đúc khác nhau như đúc trong khuôn cát, khuôn kim loại,…

– Công nghệ đúc có thể tạo ra các sản phẩm như chuông, tượng, xoong, chảo, nổi, nắp cống rãnh,…, hoặc tạo ra phôi cho các chi tiết máy như để máy, thân vỏ máy, vỏ động cơ,… Công nghệ đúc có thể chế tạo được những sản phẩm hoặc phôi có kích thước và khối lượng tử nhỏ đến rất lớn, có hình dáng và kết cấu phức tạp, nhưng lại có hạn chế là sản phẩm có thể bị khuyết tật như rỗ, bọt, nút, …

– Ngày nay, có thể đúc được những sản phẩm có các bề mặt với độ chính xác cao, giảm chi phi gia công như các vỏ hộp động cơ ô tô, xe máy hay vỏ các hộp tốc độ.

Hình 3.3. Rót kim loại vào khuôn đúc

c. Công nghệ gia công cắt gọt

– Để chế tạo máy móc, thiết bị, người ta phải sử dụng công nghệ gia công cắt gọt kim loại, để loại bỏ lớp vật liệu thua trên phối, tạo ra chi tiết có hình dạng và kích thước chính xác theo yêu cầu.

– Công nghệ gia công cắt gọt có thể tạo ra được các chi tiết có độ chính xác cao. Các công nghệ gia công cắt gọt phổ biến là tiện, phay, khoan. Các công nghệ này dùng dụng cụ cắt hay còn gọi là dao cắt như dao tiện, dao phay, mũi khoan để cắt đi các lớp vật liệu thừa trên phối.

– Công nghệ tiện có thể gia công được nhiều loại bể mặt tròn xoay khác nhau như: tiện mặt trụ tiên lỗ, tiện ren, tiện còn,… Công nghệ tiên (hình 3.4) có thể chế tạo các chi tiết có độ chính xác cao như: trục, bạc, bulông, đai ốc…..

Hình 3.4. Tiện mặt trụ

– Công nghệ phay (hình 3.5) có thể gia công các chi tiết có bề mặt phẳng, bậc, rãnh, các mặt định hình,… như vỏ máy, rãnh then, bánh răng.

Hình 3.5. Phay mặt phẳng

– Phay là công nghệ gia công phổ biến sau tiện, có thể gia công được các bề mặt có độ chính xác cao.

– Công nghệ khoan (hinh 3.6) có khả năng gia công các lỗ có đường kính Ø =0,1-80 mm, phổ biến nhất là để gia công lỗ có đường kinh Ø <35 mm

Hình 3.6. Khoan lỗ

d. Công nghệ gia công áp lực

– Công nghệ gia công áp lực là công nghệ sử dụng ngoại lực tác dụng lên vật liệu kim loại có tinh dẻo, làm cho nó biển dạng tạo thành sản phẩm có hình dạng, kích thước theo yêu cầu. Rèn, dập là hai công nghệ phổ biến để chế tạo phôi cho các chi tiết cơ khi.

– Rèn sử dụng búa tác động lên phối kim loại đã được mung nóng (hình 3.7) để tăng tính dẻo, tạo ra các chi tiết cơ khi có độ bền cao như dao, kéo, búa, kìm, vòng bị, tay biên trục khuỷu

Hình 3.7. Rèn phôi

– Rèn có thể chia làm hai dạng rèn tự do và rèn khuôn Phổi rèn được nung nóng trong lỗ, tăng tính dẻo. Rén có thể tạo được các phôi định hình có kích thước lớn như các trục khuỷu ở các tàu biển, mà không có phương pháp gia công cắt gọt nào có thể làm được.

– Dập có hai dạng dập nóng và dập nguội. Cả hai công nghệ này đều sử dụng khuôn dập. Dập nóng dùng để chế tạo các chi tiết có dạng hình khối. Dập nguội dễ chế tạo các chi tiết có dạng tấm mỏng như tủ điện vỏ máy, một số chi tiết xe ô tô… Vidu trên hình 3.8 là công nghệ dập các chi tiết cho cảnh của xe ô tô. Trong trường hợp dập nguội thì phổi không cần phải nung nóng

– Công nghệ rèn, dập có ưu điểm là tạo được các sản phẩm có độ bền cao nhưng lại có hạn chế là khổ chế tạo các sản phẩm có hình dáng phức tạp.

Hình 3.8. Dập nguội

e. Công nghệ hàn

– Công nghệ hàn được dùng để tạo mối liên kết cố định giữa các chi tiết kim loại, bằng cách nung nóng chảy kim loại ở vùng tiếp xúc, sau khi nguội các chi tiết liên kết tạo thành một khối (hình 3.9).

– Hàn được dùng phổ biến trong công nghiệp xây dụng: chế tạo các kết cấu công trình lớn như cầu, khung nhà xưởng, trong công nghiệp cơ khi khung máy, bốn đường ống, trong công nghiệp tàu thuỷ thân, vỏ tàu biển, trong công nghiệp ô tô, xe máy. thân, vỏ ô tô, khung xe máy,…

– Công nghệ han có ưu điểm là tạo ra được sản phẩm có kích thước từ nhỏ đến lớn, tạo liên kết bền vững, kin khit, nhưng lại có hạn chế là sản phẩm dễ bị biến dạng nhiệt

Hình 3.9. Hàn đường ống

1.2. Công nghệ trong lĩnh vực điện, điện tử

a. Công nghệ sản xuất điện năng

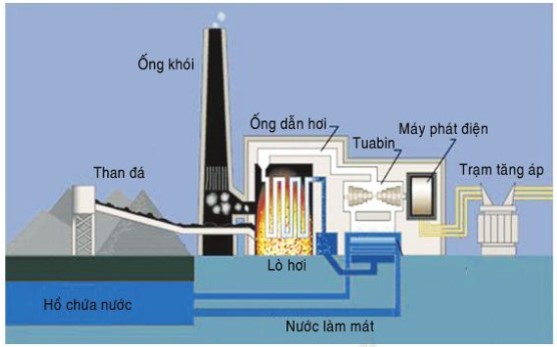

– Điện năng là nguồn năng lượng chính phục vụ sản xuất và đời sống. Có nhiều công nghệ sản xuất điện khác nhau như sản xuất điện tử năng lượng hoa thạch, từ thuỷ năng, từ năng lượng hạt nhân hoặc từ các nguồn năng lượng tái tạo. Hai công nghệ sản xuất điện phổ biến hiện nay ở nước ta là công nghệ nhiệt điện (hinh 3.10) và công nghệ thuỷ điện (hình 3 11).

– Công nghệ nhiệt điện sử dụng nhiệt năng từ các nhiên liệu hoa thạch như than đá, dầu, khi gas để làm sôi nước, tạo thành hơi nước có áp suất và nhiệt độ cao, hơi nước được sử dụng để quay tuabin – máy phát tạo ra điện năng,

Hình 3.10. Sơ đồ nhà máy nhiệt điện

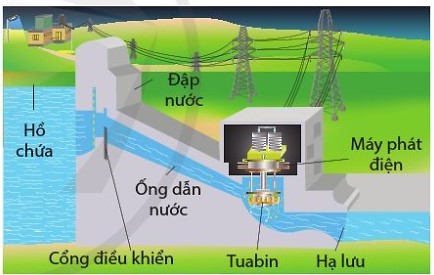

Công nghệ thuỷ điện sử dụng năng lượng trước (do chênh lệch về độ cao mực nước) làm quay tuabin — máy phát để tạo thành điện nặng.

b. Công nghệ điện – quang

Hình 3.11. Sơ đồ nhà máy thuỷ điện

Công nghệ điện – quang hay còn gọi là công nghệ chiếu sáng, sử dụng các loại đèn điện Đèn điện sử dụng năng lượng diện để tạo thành quang năng. Đèn điện sử dụng phổ biến hiện nay là đèn sợi đốt, đèn huỳnh quang, đèn compact, đèn LED (hình 3.12).

Hình 3.12. Một số loại đèn

– Đèn sợi đốt có dây tóc bằng kim loại wolfram, khi có dòng điện đi qua sẽ làm nóng đỏ dãy tóc và phát ra ánh sáng. Hiện nay, đèn sợi đốt mặc dù có giá thành thấp nhưng ít được sử dụng do tiêu thụ nhiều điện, hiệu quả chiếu sáng thấp, tuổi thọ thấp.

– Đèn huỳnh quang có lớp bột huỳnh quang trảng phía trong ống thuỷ tinh, khi có điện áp giữa hai điện cực ở hai đầu ống thuỷ tinh sẽ làm chuyển dịch các điện tích, các điện tích và đập vào lớp huỳnh quang và phát sáng. Đèn huỳnh quang có hiệu quả chiếu sáng khá cao, giả thành thấp nhưng cần thêm các phân tử khởi động đen là chấn lưu và tắc te làm phức tạp khi lắp đặt và ảnh hưởng đến tuổi thọ của đèn

– Đèn compact có nguyên li làm việc giống như đèn huỳnh quang nhưng có kết cấu nhỏ gọn hơn vì phần tử khởi động đến được thay thế bằng chấn lin điện tử nằm ngay trong bóng đèn So với đèn huỳnh quang, đèn compact có giả thành cao hơn, nhung tuổi thọ dài hơn.

– Đèn LED (diode phát quang) phát sáng khi có dòng điện chạy qua. Đèn LED tạo ra ánh sáng có màu sắc khác nhau nên được sử dụng trong chiếu sáng và trang trí. Hiện nay, đèn LED mặc dù cỏ giả thành cao hơn so với các loại đèn khác nhưng được sử dụng ngày càng rộng rãi do có nhiều tụ điểm nổi trội tiết kiệm điện năng, hiệu quả chiếu sáng tối ưu, tuổi thọ cao.

c. Công nghệ điện – cơ

Công nghệ điện — cơ là công nghệ biển đổi điện năng thành cơ năng dựa trên nguyên li cảm ứng điện tử. Sản phẩm chính của công nghệ này là các loại động cơ điện (hình 3.13) Động cơ diện có hai bộ phận chinh là bộ phận đứng yên (stator) và bộ phận quay (rotor) Có hai loại động cơ điện phổ biến là động cơ một chiều và động cơ xoay chiều

Hình 3.13. Động cơ điện

d. Công nghệ điều khiển và tự động hòa

– Điểu khiển là sự tác động lên một đối tượng nào đó để đạt được yêu cầu mong muốn. Điều khiển có thể được thực hiện bởi con người hoặc tự động. Nhờ có điều khiển tự động, người ta có thể tự động hoả các hệ thống sản xuất và các hệ thống kĩ thuật, ví dụ như dây chuyền lắp ráp ô tô tự động (hình 3.14).

– Công nghệ tự động hoa là sự tích hợp điều khiển tự động và hệ thống cơ – điện nhằm tạo Hình 3.14. Dây chuyển lắp ráp ô tô tự động ra các hệ thống sản xuất tự động, các máy tự động, các thiết bị tự động như máy tự động điều khiển số (máy CNC), robot công nghiệp,… Trong hệ thống sản xuất tự động, các thiết bị điều khiển được kết nối về trung tâm điều khiển với máy tính chủ

Hình 3.14. Dây chuyền lắp ráp ô tô tự động

e. Công nghệ truyền thông không dây

Công nghệ truyền thông không dây là công nghệ cho phép các thiết bị kĩ thuật kết nối và trao đổi thông tin với nhau mà không cần kết nổi bằng dây dẫn (hình 3.15). Hiện nay, có nhiều công nghệ truyền thông không dây khác nhau như: bluetooth, Wifi, mạng di động, mạng truyền thông sử dụng sóng radio,…

Hình 3.15. Truyền thông không dây

| Các công nghệ phổ biến gồm: công nghệ luyện kim, công nghệ đúc, công nghệ gia công cắt gọt, công nghệ gia công áp lực, công nghệ hàn, công nghệ sản xuất điện, công nghệ điện – quang, công nghệ điện – cơ, công nghệ điều khiển và tự động hoá, công nghệ truyền thông không dây. |