1.1. Phương pháp tiện

1.1.1. Khái quát chung

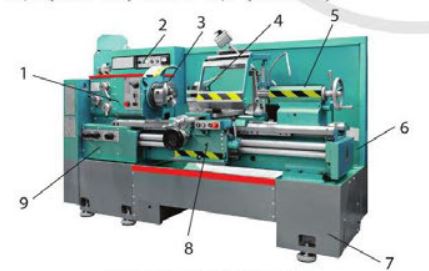

– Tiện là phương pháp gia công cắt gọt bằng cách phối hợp chuyển động quay tròn của phôi với chuyển động tịnh tiến của dụng cụ cắt (hình 8.1).

– Phương pháp này có thời gian gia công ngắn, dễ thao tác và độ chính xác cao.

– Tuy nhiên, có hạn chế như quá trình mòn dụng cụ cắt diễn ra nhanh, tiết kiệm vật liệu thấp và khả năng tạo hình bị hạn chế.

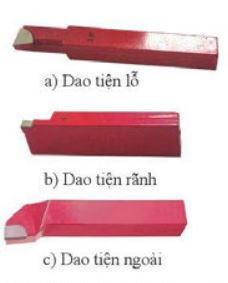

– Thiết bị và dụng cụ thường sử dụng là máy tiện (hình 8.1) và dao tiện (hình 8.2).

Hình 8.1. Máy tiện vạn năng

1 U trước; 2 Tủ diện; 3. Mầm cặp; 4. Đài gá dao; 5. U động; 6. Thân máy; 7 Bệ máy; 8. Bản xe dao; 9. Hộp bước tiến dao

Hình 8.2. Một số dao tiện thông dụng

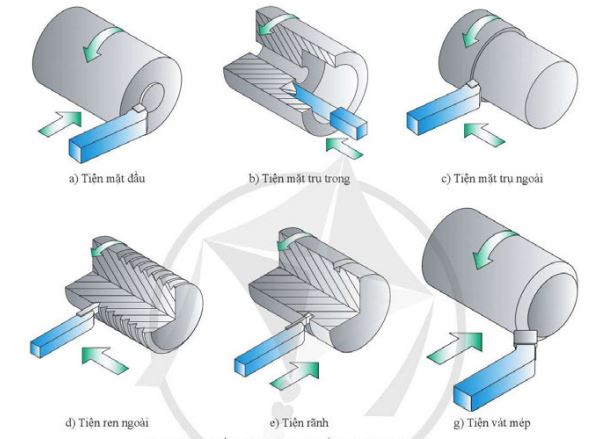

1.1.2. Một số khả năng tạo hình của phương pháp tiện

– Phương pháp tiện gia công các bề mặt định hình tròn xoay: mặt đầu, mặt trụ, mặt côn, mặt ren, mặt tròn xoay,… (hình 8.3).

Hình 8.3. Một số khả năng tạo hình bằng phương pháp tiện

1.2. Phương pháp phay

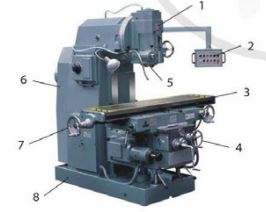

1.2.1. Khái quát chung

– Phương pháp phay là một trong hai phương pháp gia công cơ khí được sử dụng phổ biến nhất trong gia công cắt gọt.

– Để thực hiện quá trình bóc tách vật liệu trên phôi, phương pháp phay sử dụng sự phối hợp giữa chuyển động quay tròn của dao phay với chuyển động tịnh tiến của phôi.

– Dụng cụ cắt (dao phay) có nhiều lưỡi cắt tròn và phôi được gá chặt trên bàn máy và dịch chuyển tịnh tiến theo bàn máy.

– Phương pháp phay còn tồn tại một số hạn chế như tạo rung động mạnh và khó gia công chi tiết mỏng.

– Thiết bị và dụng cụ thường sử dụng là máy phay và dao phay.

Hình 8.4. Máy phay đứng

1. U đầu máy; 2. Bảng điện điều khiển; 3. Bản máy; 4. Tay quay bản máy ngang;

5. Trục chính; 6. Thân máy; 7. Tuy quay bản máy dọc; 8. Để máy.

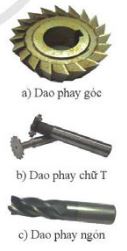

Hình 8.5. Một số dao phay thông dụng

1.2.2. Một số khả năng tạo hình của phương pháp phay

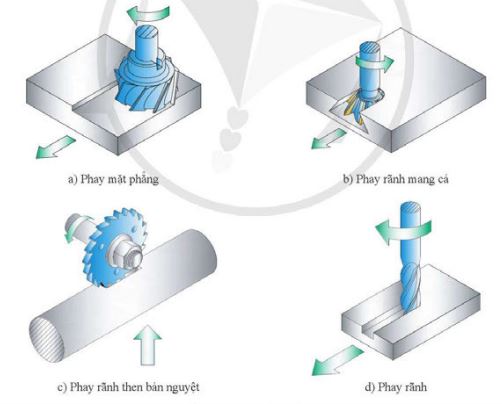

– Nhờ vào sự đa dạng của dụng cụ gia công và chuyển động tạo hình mà phương pháp phay có thể gia công được nhiều hình dạng bề mặt như: mặt phẳng, mặt định hình, mặt ren,… (hình 8.6).

Hình 8.6. Một số khả năng tạo hình bằng phương pháp phay

1.3. Phương pháp khoan

1.3.1. Khái quát chung

– Khoan là phương pháp gia công lỗ trên sản phẩm với chất lượng bề mặt gia công thấp.

– Phương pháp khoan thường được sử dụng để gia công các sản phẩm không yêu cầu độ chính xác cao hoặc để gia công phá.

– Ưu điểm của phương pháp khoan là năng suất cao và có thể gia công được lỗ trên phôi đặc.

– Phương pháp khoan có thể thực hiện trên nhiều máy công cụ và sử dụng các mũi khoan.

– Quá trình gia công thường sử dụng chuyển động quay tròn và chuyển động tịnh tiến của mũi khoan.

Hình 8.7. Máy khoan

1. Động cơ; 2. U đầu máy; 3. Cần khoan; 4 Trục chính; 5 Bàn gá chi tiết; 6. Bệ máy; 7. Cơ cấu quay; 8. Trụ đứng.

Hình 8.8. Một số mũi khoan thông dụng

1.3.2. Một số khả năng tạo hình của phương pháp khoan

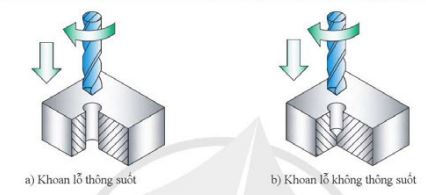

– Khoan thường được sừ dụng để gia công lỗ thông suốt hoặc không thông suốt trên sản phẩm (hình 8.9).

Hình 8.6. Một số khả năng tạo hình bằng phương pháp khoan