1.1. Phương pháp đúc

1.1.1. Khái quát chung

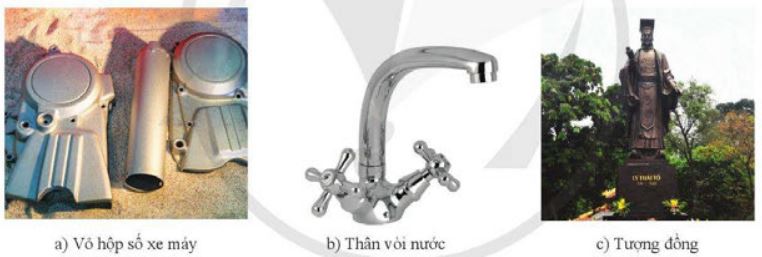

– Phương pháp đúc là nấu chảy nguyên liệu và rót vào khuôn có hình dạng và kích thước tương ứng để tạo thành sản phẩm.

– Phương pháp này thường được dùng để gia công các sản phẩm phức tạp và tạo phôi cho gia công cắt gọt. (hình 7.1)

Hình 7.1. Một số sản phẩm của phương pháp đúc

1.1.2. Một số phương pháp đúc

– Phương pháp đúc phổ biến: đúc trong khuôn cát và đúc trong khuôn kim loại.

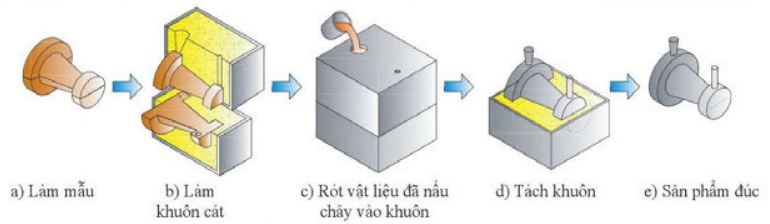

– Đúc trong khuôn cát: phương pháp cổ điển, sử dụng cát và khuôn chỉ một lần.

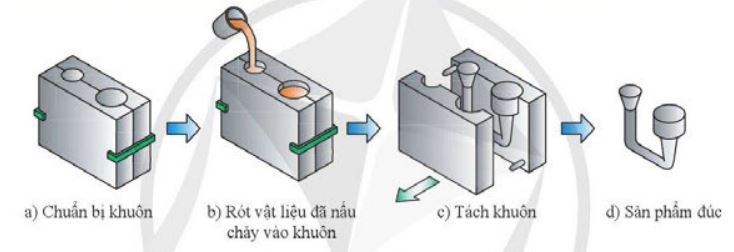

– Đúc trong khuôn kim loại: sử dụng khuôn kim loại, sản phẩm chất lượng tốt hơn, khuôn tái sử dụng nhiều lần.

Hình 7.2. Các bước cơ bản của đúc trong khuôn cát

Hình 7.3. Các bước cơ bản của đúc trong khuôn kim loại

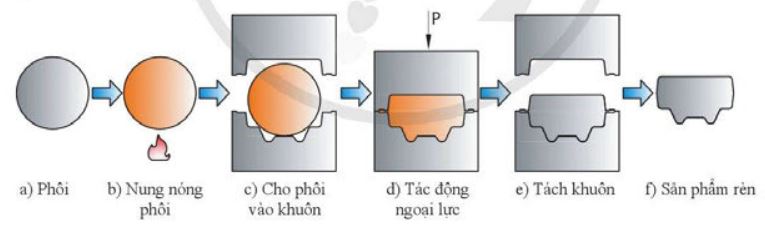

1.2. Phương pháp rèn

1.2.1. Khái quát chung

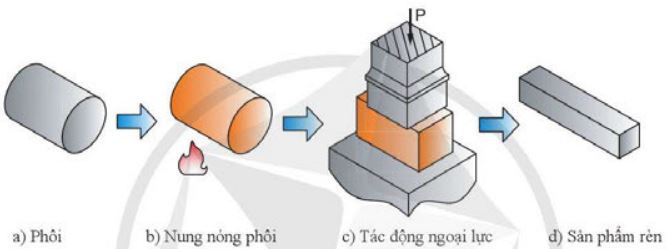

– Rèn là phương pháp gia công kim loại bằng cách sử dụng ngoại lực tác động lên phôi đã được nung nóng để làm biến dạng phôi về hình dạng và kết cấu mong muốn.

– Rèn thường sử dụng để chế tạo phôi cho gia công cắt gọt và các sản phẩm yêu cầu độ cứng cao.

1.2.2. Một số phương pháp rèn

– Phương pháp rèn bao gồm rèn tự do và rèn trong khuôn kim loại.

– Rèn tự do cho phép biến dạng tự do theo các hướng khác nhau, thiết bị đơn giản và linh hoạt.

– Rèn khuôn có độ chính xác và năng suất cao do biến dạng hạn chế trong lòng khuôn.

Hình 7.4. Các bước cơ bản của rèn tự do

Hình 7.5. Các bước cơ bản của rèn khuôn

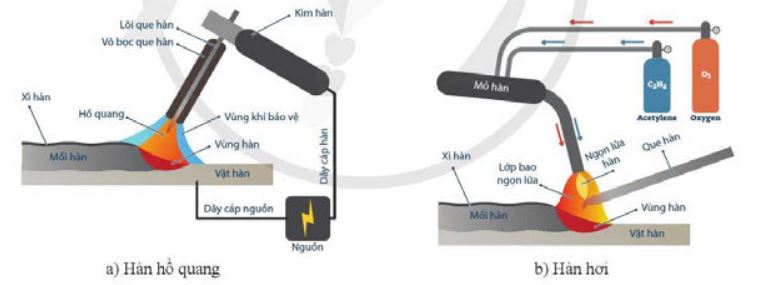

1.3. Phương pháp hàn

1.3.1. Khái quát chung

– Hàn là phương pháp ghép nối phần tử (thường kim loại) lại với nhau bằng nguồn nhiệt.

– Sản phẩm có kết cấu hộp, khung hoặc yêu cầu độ kín thường được gia công bằng hàn.

1.3.2. Một số phương pháp hàn thông dụng

– Các phương pháp hàn phổ biến nhất hiện nay là hàn hồ quang và hàn hơi.

– Hàn hồ quang sử dụng nhiệt của ngọn lửa hồ quang để làm nóng chảy kim loại tại vị trí hàn, phù hợp với hầu hết các kim loại và thiết bị đơn giản, cơ động.

– Hàn hơi sử dụng nhiệt sinh ra khi đốt cháy các khí để làm nóng vật liệu tại vị trí hàn, thích hợp cho sản phẩm có nhiệt độ nóng chảy thấp.

Hình 7.6. Một số phương pháp hàn